Da Aluminiumleiter zunehmend in Fahrzeugkabelbäumen verwendet werden, analysiert und organisiert dieser Artikel die Verbindungstechnologie von Aluminium-Stromkabelbäumen und analysiert und vergleicht die Leistung verschiedener Verbindungsmethoden, um die spätere Auswahl von Verbindungsmethoden für Aluminium-Stromkabelbäume zu erleichtern.

01 Übersicht

Mit der zunehmenden Verwendung von Aluminiumleitern in Fahrzeugkabelbäumen nimmt deren Verwendung anstelle herkömmlicher Kupferleiter allmählich zu. Beim Einsatz von Aluminiumdrähten anstelle von Kupferdrähten sind jedoch elektrochemische Korrosion, Kriechen bei hohen Temperaturen und Oxidation der Leiter Probleme, die während des Einsatzprozesses gelöst werden müssen. Gleichzeitig müssen beim Einsatz von Aluminiumdrähten anstelle von Kupferdrähten die Anforderungen an die elektrischen und mechanischen Eigenschaften der ursprünglichen Kupferdrähte erfüllt werden, um Leistungseinbußen zu vermeiden.

Um Probleme wie elektrochemische Korrosion, Kriechen bei hohen Temperaturen und Oxidation der Leiter bei der Anwendung von Aluminiumdrähten zu lösen, gibt es in der Branche derzeit vier gängige Verbindungsmethoden, nämlich Reibschweißen und Pressschweißen, Reibschweißen, Ultraschallschweißen und Plasmaschweißen.

Im Folgenden finden Sie eine Analyse und einen Leistungsvergleich der Verbindungsprinzipien und -strukturen dieser vier Verbindungstypen.

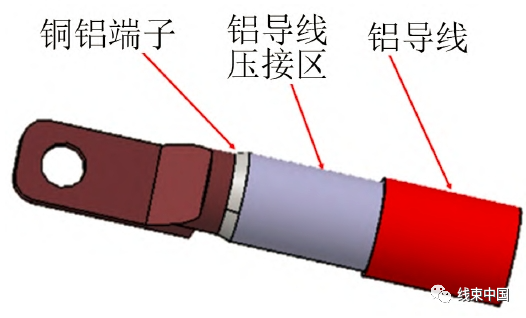

02 Reibschweißen und Pressschweißen

Beim Reibschweißen und Druckfügen werden zunächst Kupfer- und Aluminiumstäbe zum Reibschweißen verwendet und anschließend die Kupferstäbe gestanzt, um elektrische Verbindungen herzustellen. Die Aluminiumstäbe werden bearbeitet und zu Aluminium-Crimpenden geformt, und es werden Kupfer- und Aluminiumklemmen hergestellt. Anschließend wird der Aluminiumdraht in das Aluminium-Crimpende der Kupfer-Aluminium-Klemme eingeführt und mit herkömmlichen Kabelbaum-Crimpgeräten hydraulisch gecrimpt, um die Verbindung zwischen dem Aluminiumleiter und der Kupfer-Aluminium-Klemme herzustellen (siehe Abbildung 1).

Im Vergleich zu anderen Verbindungsarten bilden Reibschweißen und Pressschweißen durch Reibschweißen von Kupfer- und Aluminiumstäben eine Übergangszone zwischen Kupfer- und Aluminiumlegierung. Die Schweißoberfläche ist gleichmäßiger und dichter, wodurch das durch die unterschiedlichen Wärmeausdehnungskoeffizienten von Kupfer und Aluminium verursachte thermische Kriechproblem effektiv vermieden wird. Darüber hinaus verhindert die Bildung der Übergangszone effektiv elektrochemische Korrosion, die durch die unterschiedlichen Metallaktivitäten von Kupfer und Aluminium verursacht wird. Das anschließende Versiegeln mit Schrumpfschläuchen dient der Isolierung von Salznebel und Wasserdampf, wodurch ebenfalls das Auftreten elektrochemischer Korrosion effektiv vermieden wird. Durch das hydraulische Crimpen des Aluminiumdrahts und des Aluminium-Crimpendes des Kupfer-Aluminium-Anschlusses werden die Monofilamentstruktur des Aluminiumleiters und die Oxidschicht an der Innenwand des Aluminium-Crimpendes zerstört und abgelöst. Anschließend wird die Kälte zwischen den Einzeldrähten sowie zwischen dem Aluminiumleiter und der Innenwand des Crimpendes abgeschlossen. Die Schweißkombination verbessert die elektrische Leistung der Verbindung und bietet die zuverlässigste mechanische Leistung.

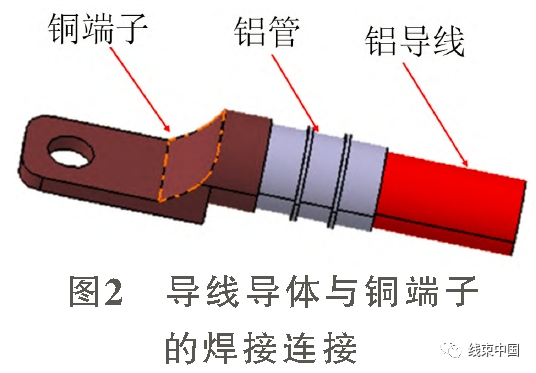

03 Reibschweißen

Beim Reibschweißen wird ein Aluminiumrohr verwendet, um den Aluminiumleiter zu crimpen und zu formen. Nach dem Abschneiden der Stirnfläche wird das Reibschweißen mit dem Kupferanschluss durchgeführt. Die Schweißverbindung zwischen dem Drahtleiter und dem Kupferanschluss wird durch Reibschweißen hergestellt, wie in Abbildung 2 dargestellt.

Aluminiumdrähte werden durch Reibschweißen verbunden. Zunächst wird das Aluminiumrohr durch Crimpen auf den Leiter des Aluminiumdrahts aufgesetzt. Die Monofilamentstruktur des Leiters wird durch Crimpen plastifiziert, um einen engen, kreisförmigen Querschnitt zu bilden. Anschließend wird der Schweißquerschnitt durch Drehen abgeflacht, um den Vorgang abzuschließen. Vorbereitung der Schweißflächen. Ein Ende des Kupferanschlusses dient als elektrische Verbindungsstruktur, das andere Ende als Schweißanschlussfläche des Kupferanschlusses. Die Schweißanschlussfläche des Kupferanschlusses und die Schweißfläche des Aluminiumdrahts werden durch Reibschweißen verschweißt und verbunden. Anschließend wird der Schweißgrat geschnitten und geformt, um den Verbindungsvorgang des Reibschweiß-Aluminiumdrahts abzuschließen.

Im Vergleich zu anderen Verbindungsarten bildet das Reibschweißen durch Reibschweißen zwischen Kupferanschlüssen und Aluminiumdrähten eine Übergangsverbindung zwischen Kupfer und Aluminium. Dadurch wird die elektrochemische Korrosion von Kupfer und Aluminium effektiv reduziert. Der Übergangsbereich des Kupfer-Aluminium-Reibschweißens wird später mit einem selbstklebenden Schrumpfschlauch versiegelt. Der Schweißbereich ist weder Luft noch Feuchtigkeit ausgesetzt, was die Korrosion weiter reduziert. Darüber hinaus wird im Schweißbereich der Aluminiumdrahtleiter direkt mit dem Kupferanschluss verschweißt. Dies erhöht die Auszugskraft der Verbindung effektiv und vereinfacht den Verarbeitungsprozess.

Allerdings gibt es auch Nachteile bei der Verbindung zwischen Aluminiumdrähten und Kupfer-Aluminium-Anschlüssen in Abbildung 1. Die Anwendung des Reibschweißens bei Kabelbaumherstellern erfordert separate spezielle Reibschweißgeräte, die wenig vielseitig sind und die Investitionen in das Anlagevermögen der Kabelbaumhersteller erhöhen. Zweitens wird beim Reibschweißen während des Prozesses die Monofilamentstruktur des Drahtes direkt mit dem Kupferanschluss reibgeschweißt, wodurch Hohlräume im Bereich der Reibschweißverbindung entstehen. Das Vorhandensein von Staub und anderen Verunreinigungen beeinträchtigt die endgültige Schweißqualität und führt zu Instabilitäten der mechanischen und elektrischen Eigenschaften der Schweißverbindung.

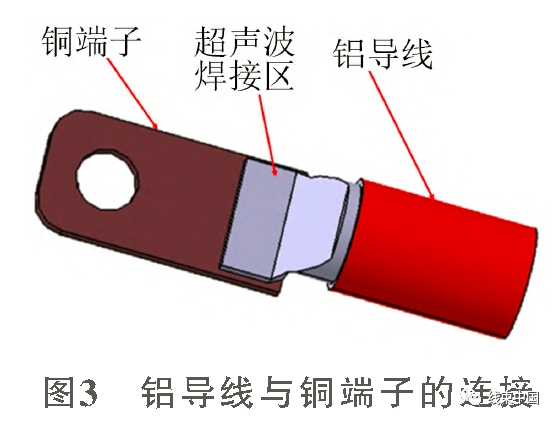

04 Ultraschallschweißen

Beim Ultraschallschweißen von Aluminiumdrähten werden Ultraschallschweißgeräte verwendet, um Aluminiumdrähte und Kupferanschlüsse zu verbinden. Durch die Hochfrequenzschwingung des Schweißkopfes des Ultraschallschweißgeräts werden die Aluminiumdrahtmonofilamente und die Aluminiumdrähte und Kupferanschlüsse miteinander verbunden, um den Aluminiumdraht zu vervollständigen. Die Verbindung der Kupferanschlüsse ist in Abbildung 3 dargestellt.

Bei einer Ultraschallschweißverbindung vibrieren Aluminiumdrähte und Kupferanschlüsse mit hochfrequenten Ultraschallwellen. Vibration und Reibung zwischen Kupfer und Aluminium stellen die Verbindung zwischen Kupfer und Aluminium her. Da sowohl Kupfer als auch Aluminium eine kubisch-flächenzentrierte Metallkristallstruktur aufweisen, wird in einer Umgebung mit hochfrequenten Schwingungen der atomare Austausch in der Metallkristallstruktur abgeschlossen und eine Legierungsübergangsschicht gebildet, wodurch elektrochemische Korrosion wirksam vermieden wird. Gleichzeitig wird beim Ultraschallschweißen die Oxidschicht auf der Oberfläche des Aluminiumleitermonofilaments abgelöst und die Schweißverbindung zwischen den Monofilamenten hergestellt, wodurch die elektrischen und mechanischen Eigenschaften der Verbindung verbessert werden.

Im Vergleich zu anderen Verbindungsformen ist Ultraschallschweißen ein häufig verwendetes Verarbeitungsgerät für Kabelbaumhersteller. Es erfordert keine Neuinvestition in Anlagevermögen. Gleichzeitig werden für die Anschlüsse gestanzte Kupferanschlüsse verwendet, und die Anschlusskosten sind niedriger, sodass der größte Kostenvorteil besteht. Es gibt jedoch auch Nachteile. Im Vergleich zu anderen Verbindungsformen weist das Ultraschallschweißen schwächere mechanische Eigenschaften und eine geringe Vibrationsbeständigkeit auf. Daher wird der Einsatz von Ultraschallschweißverbindungen in Bereichen mit hochfrequenten Vibrationen nicht empfohlen.

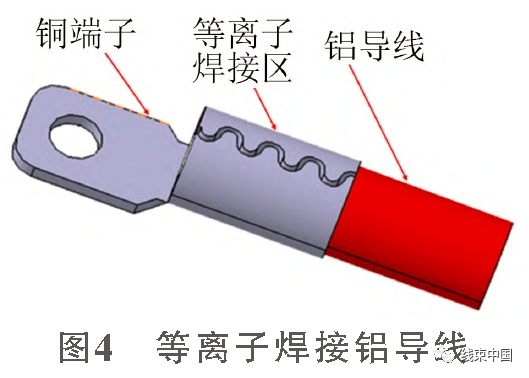

05 Plasmaschweißen

Beim Plasmaschweißen werden Kupferklemmen und Aluminiumdrähte für die Crimpverbindung verwendet. Anschließend wird durch Zugabe von Lötzinn der Plasmalichtbogen verwendet, um den zu schweißenden Bereich zu bestrahlen und zu erhitzen, das Lötzinn zu schmelzen, den Schweißbereich zu füllen und die Aluminiumdrahtverbindung fertigzustellen, wie in Abbildung 4 gezeigt.

Beim Plasmaschweißen von Aluminiumleitern werden zunächst Kupferanschlüsse plasmageschweißt. Das Crimpen und Befestigen der Aluminiumleiter erfolgt durch Crimpen. Die Plasmaschweißanschlüsse bilden nach dem Crimpen eine tonnenförmige Struktur. Anschließend wird der Schweißbereich mit zinkhaltigem Lot gefüllt und das gecrimpte Ende mit zinkhaltigem Lot befüllt. Unter der Bestrahlung des Plasmalichtbogens wird das zinkhaltige Lot erhitzt und geschmolzen. Durch Kapillarwirkung gelangt es in den Drahtspalt im Crimpbereich und schließt so den Verbindungsprozess von Kupferanschlüssen und Aluminiumdrähten ab.

Plasmageschweißte Aluminiumdrähte stellen durch Crimpen eine schnelle Verbindung zwischen den Aluminiumdrähten und den Kupferanschlüssen her und sorgen so für zuverlässige mechanische Eigenschaften. Gleichzeitig wird während des Crimpvorgangs durch ein Kompressionsverhältnis von 70 % bis 80 % die Zerstörung und Ablösung der Oxidschicht des Leiters abgeschlossen, wodurch die elektrische Leistung effektiv verbessert, der Kontaktwiderstand der Verbindungspunkte reduziert und eine Erwärmung der Verbindungspunkte verhindert wird. Geben Sie dann zinkhaltiges Lot am Ende des Crimpbereichs hinzu und verwenden Sie einen Plasmastrahl, um den Schweißbereich zu bestrahlen und zu erhitzen. Das zinkhaltige Lot wird erhitzt und schmilzt und füllt durch Kapillarwirkung den Spalt im Crimpbereich, wodurch Salzsprühwasser im Crimpbereich entsteht. Die Dampfisolation verhindert das Auftreten von elektrochemischer Korrosion. Gleichzeitig wird durch die Isolierung und Pufferung des Lots eine Übergangszone gebildet, die das Auftreten von thermischem Kriechen effektiv verhindert und das Risiko eines erhöhten Verbindungswiderstands bei Hitze- und Kälteschocks verringert. Durch das Plasmaschweißen des Verbindungsbereichs wird die elektrische Leistung des Verbindungsbereichs effektiv verbessert und auch die mechanischen Eigenschaften des Verbindungsbereichs werden weiter verbessert.

Im Vergleich zu anderen Verbindungsarten isoliert das Plasmaschweißen Kupferanschlüsse und Aluminiumleiter durch die Übergangsschweißschicht und die verstärkte Schweißschicht, wodurch die elektrochemische Korrosion von Kupfer und Aluminium wirksam reduziert wird. Die verstärkte Schweißschicht umhüllt die Endfläche des Aluminiumleiters, sodass die Kupferanschlüsse und der Leiterkern nicht mit Luft und Feuchtigkeit in Berührung kommen, was die Korrosion weiter reduziert. Darüber hinaus fixieren die Übergangsschweißschicht und die verstärkte Schweißschicht die Kupferanschlüsse und die Aluminiumdrahtverbindungen fest, wodurch die Auszugskraft der Verbindungen wirksam erhöht und der Verarbeitungsprozess vereinfacht wird. Es gibt jedoch auch Nachteile. Die Anwendung des Plasmaschweißens bei der Herstellung von Kabelbäumen erfordert separate, spezielle Plasmaschweißgeräte, die wenig vielseitig sind und die Investitionen in das Anlagevermögen der Kabelbaumhersteller erhöhen. Zweitens wird beim Plasmaschweißen das Lot durch Kapillarwirkung fertiggestellt. Der Spaltfüllprozess im Crimpbereich ist unkontrollierbar, was zu einer instabilen endgültigen Schweißqualität im Bereich der Plasmaschweißverbindung und damit zu großen Abweichungen in der elektrischen und mechanischen Leistung führt.

Veröffentlichungszeit: 19. Februar 2024